等離子清洗

等離子清洗技術(shù)起源于20世紀初,推動了半導體和光電產(chǎn)業(yè)的迅速發(fā)展,現(xiàn)已廣泛應(yīng)用于精密機械、汽車制造、航空航天以及污染防治等眾多高科技領(lǐng)域。等離子清洗技術(shù)的關(guān)鍵是低溫等離子體的應(yīng)用,它主要依賴于高溫、高頻、高能等外界條件產(chǎn)生,是一種電中性、高能量、全部或部分離子化的氣態(tài)物質(zhì)。低溫等離子體的能量約為幾十電子伏特,其中所包含的離子、電子、自由基等活性粒子以及紫外線等輻射線很容易與固體表面的污染物分子發(fā)生反應(yīng)而使其脫離,進而可起到清洗的作用。同時由于低溫等離子體的能量遠低于高能射線,因此此技術(shù)只涉及材料表面,對材料基體性能不產(chǎn)生影響。

等離子清洗是一種干式工藝,由于采用電能催化反應(yīng),可以提供一個低溫環(huán)境,同時排除了濕式化學清洗所產(chǎn)生的危險和廢液,安全、可靠、環(huán)保。簡而言之,等離子清洗技術(shù)結(jié)合了等離子體物理、等離子體化學和氣固兩相界面反應(yīng),可以有效清除殘留在材料表面的有機污染物,并保證材料的表面及本體特性不受影響,目前被考慮為傳統(tǒng)濕法清洗的主要替代技術(shù)。

更重要的是,等離子體清洗技術(shù)不分處理對象的基材類型,對半導體、金屬和大多數(shù)高分子材料均有很好的處理效果,并且能夠?qū)崿F(xiàn)整體、局部以及復雜結(jié)構(gòu)的清洗。此工藝容易實現(xiàn)自動化與數(shù)字化流程,可裝配高精度的控制裝置,精準控制時間,具備記憶功能等。正是由于等離子體清洗工藝擁有操作簡單、精密可控等顯著優(yōu)勢,目前已在電子電氣、材料表面改性與活化等多個行業(yè)普遍應(yīng)用。同時可以預見,這種優(yōu)越的技術(shù)也將被復合材料領(lǐng)域所認可并廣泛采用。

等離子清洗技術(shù)利用了等離子體在低溫條件下能夠產(chǎn)生非平衡電子、反應(yīng)離子和自由基的特性。等離子體中的高能活性基團轟擊表面,會造成濺射、熱蒸發(fā)或光致降解。等離子體特有的清洗過程主要是基于等離子體濺射和刻蝕所帶來的物理和化學變化。

物理濺射的過程中,等離子體中高能量離子脈沖式的表面轟擊會導致表面原子發(fā)生位移,在某些情況下,還會造成次表層上原子的位移,因此物理濺射沒有選擇性。在化學蝕刻的過程中,等離子體中的活性基團和表面原子、分子發(fā)生反應(yīng),產(chǎn)生的揮發(fā)性物質(zhì)可以通過泵抽走。在化學蝕刻過程中,通過選擇不同的工藝參數(shù),可以對不同材料實現(xiàn)高選擇性的化學反應(yīng)刻蝕,然而這種方法對同一種材料的刻蝕是各向同性的。在離子增強刻蝕中,高能離子撞擊表面時,會在表面形成缺陷、位錯或懸浮鍵,這些缺陷提高了表面的化學反應(yīng)刻蝕速率,使這種刻蝕過程同時具備可選擇性和方向性。

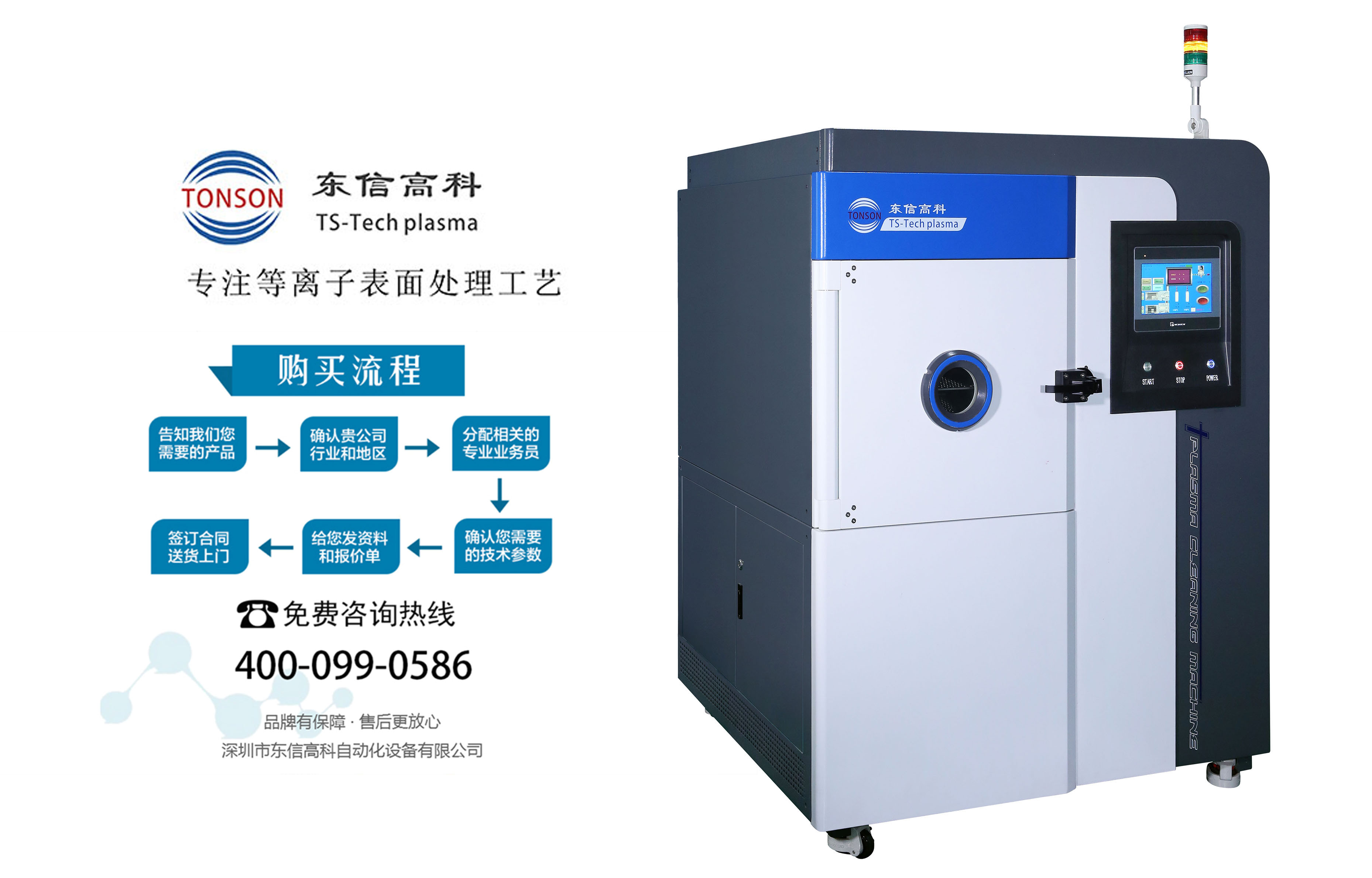

我司專注等離子清洗工藝20年,提供【定制化的解決方案】和【免費樣品檢測】,產(chǎn)品包括真空等離子清洗機系列,大氣等離子清洗機系列,輝光等離子清洗機系列等,歡迎廣大新老客戶來電咨詢。